passivehouse.kcpc.com.cn 主办:住房和城乡建设部科技与产业化发展中心

1 优异的热工性能

1.1 无钢衬设计

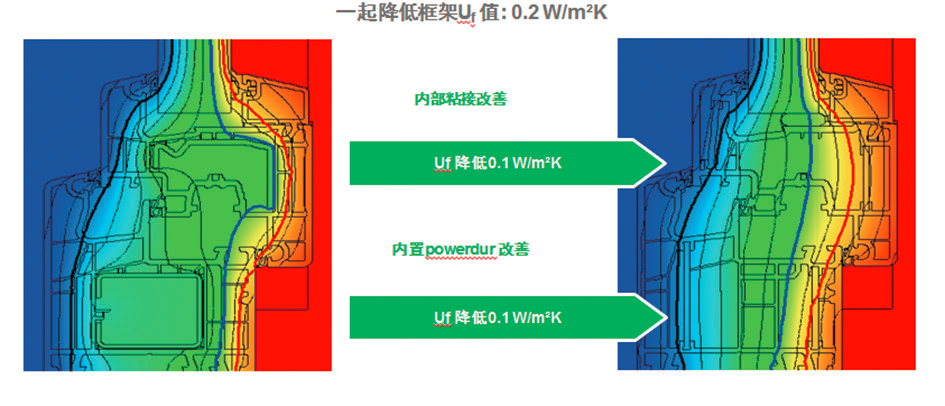

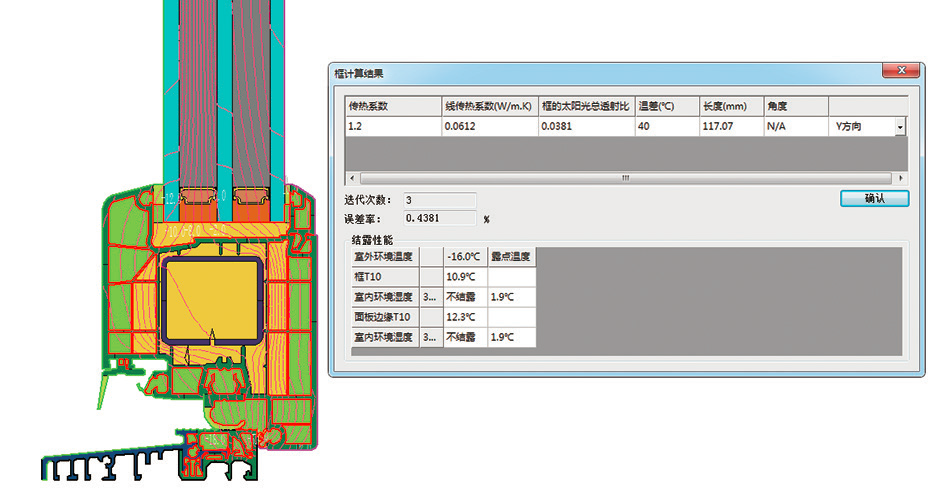

EnergetoR 系统门窗采用了无钢衬型材制造技术,可以有效减少热桥传递现象,是由世界化学巨头BASF研发的一种新型高分子材料Powerdur(图1),该材料已广泛应用于汽车、高铁外壳等关键部位,具有非凡的机械强度, 是增强门窗框架结构的理想材料。该型材技术的运用,能有效替代传统塑钢窗中使用的钢衬,结构形式见图2。该型材大大降低了钢衬的热桥现象,有效避免钢衬自身形成的热量传导,提高了型材整体的保温性能(图3 是热工对比)。同时,该种材料具有与型材相同的热熔性能,实现整体材料与型材本身无差异焊接,极大地增强了型材整体的焊接强度,有效避免了传统塑钢窗经常出现的角部开裂现象。

图1 BASF 公司研发的Powerdur

图2 Energeto 型材截面图

图3 热工对比

图4 德国产品质量保证与标识研究所RAL 认证

采用Powerdur 型材技术,极大地增强了整体型材的强度,同时解决了铰链安装过程中螺钉的加强固定问题,不用担心螺钉没有固定好而造成的扇子掉落现象( 图4 是德国产品质量保证与标识研究所RAL 认证)。

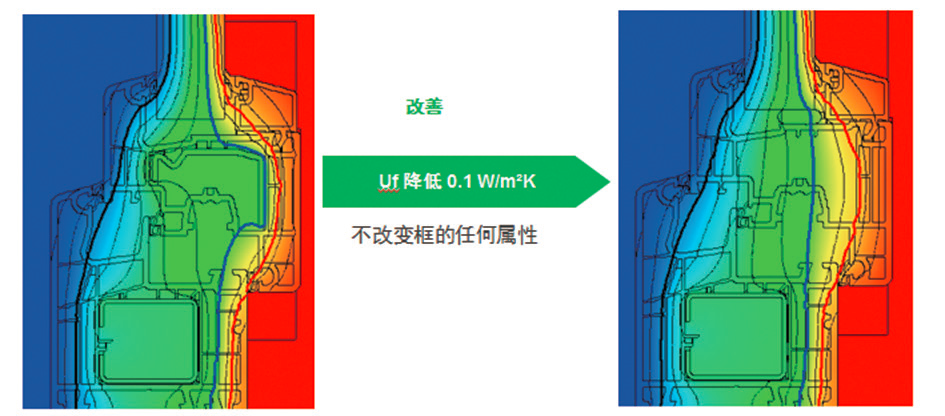

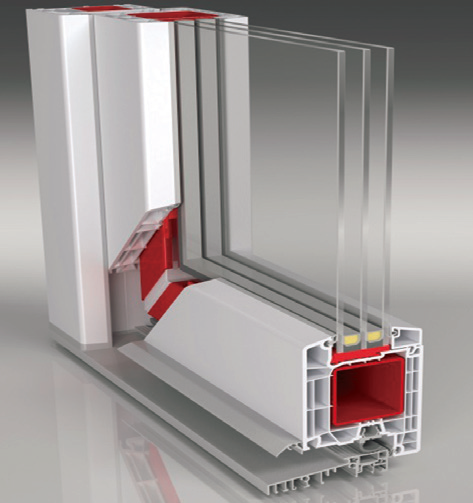

1.2 内部粘结技术

为了增强玻璃与型材之间的稳定配合,Aluplast 开创性地研发了内部粘接技术。该技术主要是改进了窗扇的槽口结构,配合定位构件,使玻璃自动定位于槽口的中心位置,然后在玻璃与型材槽口之间涂抹特殊定制的强力胶进行粘接,起到固定粘接和密封的作用(图5 玻璃粘结结构形式)。通过粘接,有效地利用玻璃的平面内刚度,抑制型材的变形,达到阻止开启扇变形的目的。

该技术的运用,使玻璃与框扇之间得到强有力的粘接,可以有效防止窗扇的侧弯、变形,还可以防止因玻璃自重导致的窗框局部的变形,也大大降低了由于玻璃单点受力不均而出现的玻璃爆裂现象。与此同时,因为不再需要钢衬,有效地改善了窗的保温性能(图6 是热工对比)。

图5 玻璃粘结结构形式

图6 热工对比

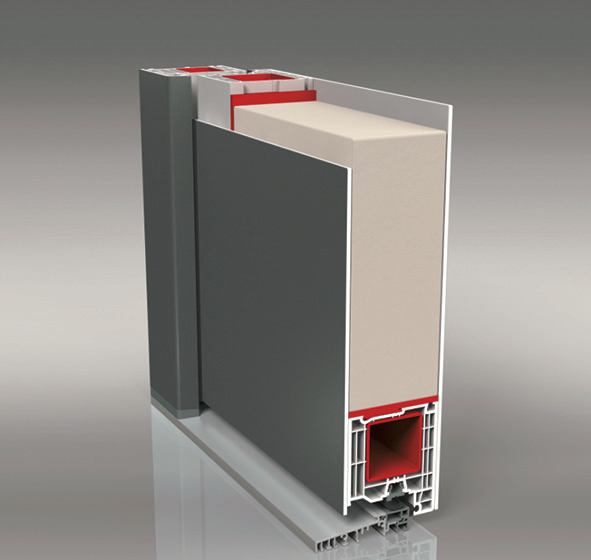

1.3 整窗填充聚氨酯发泡材料技术

众所周知,能量的传递有三种途径:辐射,对流,传导。为了减少空腔内空气对流带来的能量损失,型材腔室内部填充聚氨酯保温材料是近几年的一项技术突破(图7)。但是,由于缺乏行业标准和规范,特别是受制于技术工艺等条件的限制,许多填充聚氨酯保温的工艺技术并不完善,进而导致出现发泡无法填满型材腔室的现象。即增加了技术成本,又不能达到理想的效果,这让许多门窗企业倍感头痛。

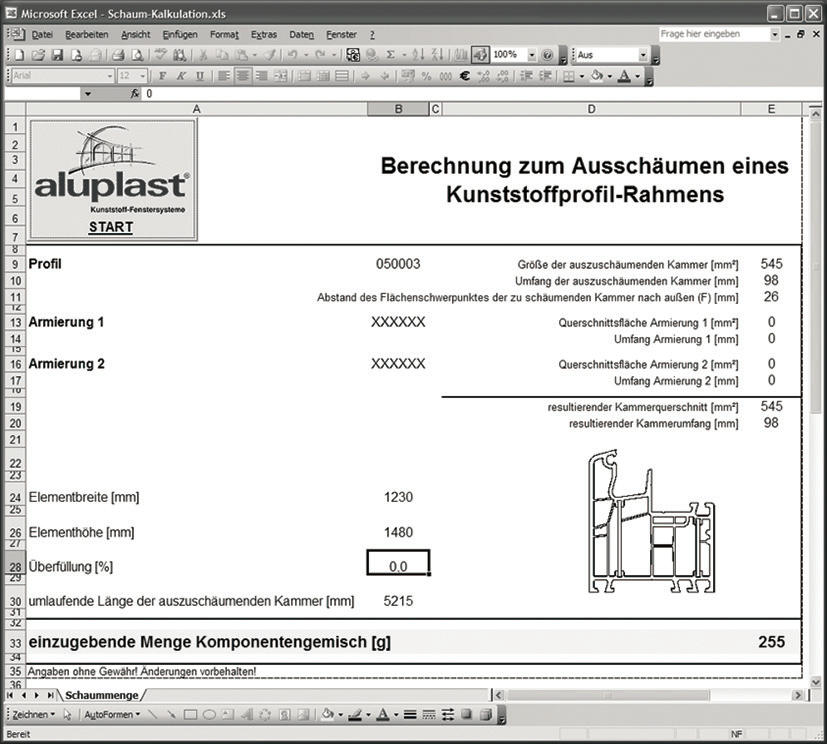

Aluplast 整窗腔室全填充技术(图8),解决了以前不能全部填满腔室的技术难题,同时,型材角部也同样可以实现全填满无死角。利用aluplast 自行开发软件(图9),在保证填充密实的前提下,还可以准确地测算出聚氨酯的材料用量,做到节约不浪费。

聚氨酯材料是一种双组份高分子液体材料,遇空气能快速膨胀,体积大约可以增加到20 倍以上,充满整个腔室。由于该发泡材料安全环保无污染,可以实现全部回收再利用,不会对人体造成健康影响,是一种理想的保温隔热材料。

图7 聚氨酯保温材料填充截面保温性能

图8 聚氨酯保温材料填充截面

图9 聚氨酯保温材料计算工具

1.4 中空玻璃槽与型材玻璃槽口之间缝隙填充技术

传统门窗玻璃与框扇的组装方式,最直接的就是在玻璃槽内放置玻璃垫块,然后把玻璃放到型材框内,再用压条压实。这样的制作工艺虽然简便快捷,但是却给整窗的性能留下了许多后患。增加玻璃垫块后,玻璃与型材槽口之间形成了一道天然的缝隙,成为热量和声音传递的专属通道,直接导致整窗的保温、隔音等性能的下降。

图10 中空玻璃槽口填充膨胀胶带热工计算

针对这个问题,阿鲁特系统门窗采用了在玻璃槽口增设预压膨胀胶带技术。在玻璃与槽口的间隙里增加一道防护屏——预压膨胀胶带。通过胶带膨胀的张力,把中空玻璃与槽口间的缝隙填满,可以有效降低框传热系数0.3 左右(图10),既阻隔了热量、声音等的传递,又能充分纠正玻璃自重的偏差,降低玻璃受型材等外力挤压损坏的机率。

2 力学及安全性能

2.1 多腔室结构

EnergetoR 8000 系统的型材采用6 腔室结构设计,不仅对隔热腔室形成有效的防护,而且有效地提高了型材自身的保温隔热性能,相比于传统铝合金窗简单的盒状腔室结构,阿鲁特系统门窗的型材具有更多的腔室结构,通过增多腔室,可以有效分解外力的冲击力,同时还阻隔了热量、声音等的传递速度。

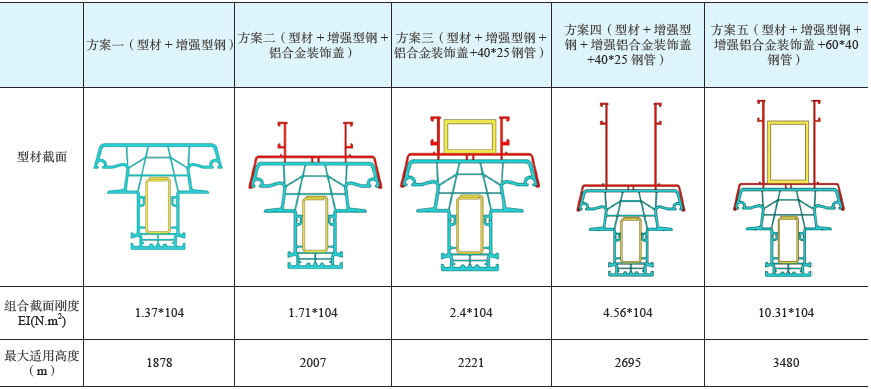

2.2 铝合金,型钢复合结构

在满足保温性能的同时,抗风压及抵抗变形能力也不容忽视,现在的建筑不乏开窗尺寸较大的情况,这就要求窗户有较强的抗风压能力,阿鲁特采用了aluskin®铝盖板结构设计,并利用钢、PVC、铝三种材料的有效结合,提高了整窗的物理性能。一方面,利用加强型钢的结构强度,支撑整窗的结构稳定不变形,保证门窗整体结构的持久耐用;另一方面,利用铝合金材料自身的优点,保证整窗的外部抗老化、抗风压能力更强,并且可以根据不同的气候风压情况,增加相应的辅助增强龙骨。同时,利用PVC 材料优良的隔热性能,为整窗的保温性能再上一道保险。三种材料相辅相承,发挥各自的优势,完美呈现出最佳的高性能门窗解决方案。

计算背景(计算北京市100m 高度建筑外窗,主受力杆件受荷宽度按1.2m 考虑,(如图11),计算相应受力杆件在适用不同组合截面的最大适用高度(表1)

表1 相应受力杆件在适用不同组合截面的最大适用高度

图11 计算用窗型图

地点:北京,基本风压0.45KN/ ㎡。

建筑高度:100m。

地面粗糙度:B。

窗型:见图11。

根据《建筑结构荷载规范(GB50009-2012)》,计算北京市100m 处风荷载标准值(北京市基本风压0.45KN/ ㎡,地面粗糙度B)。

Wk=β×μSL×μZ×W0=1.5*1.1*2*0.45=1.485KN/ ㎡

根据《建筑用塑料窗GB/T 28887-2012》,窗主要受力杆件相对面发现挠度要求不大于L/150。根据不同需要,可以更换不同的增强系统,即满足强度要求,又不至于造成浪费。

2.3 角部增强焊块设计

角部增强焊块技术,是根据门窗角强度性能要求进一步做的技术升级和改进。随着国家建筑节能标准要求的提高,除了不断提高型材、密封材料、五金等性能质量,对于玻璃的使用要求也在不断提高。门窗也由过去的单层玻璃转变为双层中空玻璃、三层中空玻璃甚至四层玻璃。玻璃层数增加,重量也随之翻倍。同时,随着人们对审美要求的不断提高,结合欧美等发达国家和地区的建筑要求,对门窗的透光率要求也在不断提高,大开启、高透光率的门窗使用逐渐成为一种常态。这就要求进一步提高整窗的结构稳定性,而首要解决的问题,就是门窗角部焊接强度的增加。

相比于传统塑钢窗的角部焊接工艺,阿鲁特系统门窗赋予角部更强的焊接处理技术。在处理型材角部焊接时,Aluplast 在型材中间隔热腔室内使用增强焊块(图12、图13),并把焊块与增强型钢通过卯榫方式牢牢固定在一起。由于焊块与型材具有十分相近的熔点,加热到相同的熔点温度后再进行整体材料的焊接。因为直接增加了焊接接触面积,门窗的角强度最高可达10000N,远远高于3000N 的角强度质量标准。

图12 增强焊块图纸

图13 增强焊块实物

通过设计角部增强焊块技术,极大提高了框扇的承重能力,传统塑钢窗经常出现的角部开裂等现象大大减少。

2.4 360 度多锁点设计

门窗主要是通过五金把手带动连接杆把锁头送入锁座来实现关闭状态。锁点的数量,取决于窗扇的规格及配置需求,关系着整窗的气密性,水密性及安全性,Aluplast 锁点布置如图(图14)。

图14 平开上悬窗锁点布置

阿鲁特系统门窗对五金锁点的安装间距提出了严格的规范要求,锁点安装间距不得超过70 厘米。加了锁点的门窗,由于是围绕整窗在四周加固锁点,形成了围绕整窗360 度的全防护式锁点设计,无形中增加了框与扇的咬合力量,既增加了门窗整体结构强度,又增加了室外防撬的难度,整窗更加安全稳固。

Aluplast 采用的蘑菇头式防盗锁点,自身带有防撬功能,极大地提高了这种五金结构设计的完整性。

2.5 型材中间鲨鱼鳍结构设计

门窗是建筑的眼睛,却也成为了一些不法分子入室偷盗的主要通道,所以,门窗的结构安全至关重要,而防盗防撬功能也是衡量门窗结构安全的重要标准。

Aluplast 型材在中间结构上非常巧妙地增加了一道屏障——根据仿生学原理设计的鲨鱼鳍结构(图15),有了这道屏障,在满足腔内第三道密封的前提下,从室外窗扇部位很难把工具穿透伸到五金槽里实施破坏,从而对五金件起到了有效的防护作用。根据测试,配合相应五金系统,整窗最高可达国际防盗RC3 级。

图15 型材中间鱼鳍结构

2.6 采用TPE 胶条与型材共同挤技术

阿鲁特系统门窗型材采用TPE 胶条(图16)。这种胶条于1997 年已经广泛使用,具备近30 年的市场检验,已经被广泛应用在汽车车窗上面,是一种抗老化性能卓越的密封材料。

同时,采用软硬共挤技术,即把胶条与型材通过挤出机直接粘合在一起形成一体。相较于铝木窗,由于无法实现木材与胶条的共挤工艺,铝木窗经常会出现胶条脱落的现象。这种软硬共挤工艺,能有效避免成窗安装完毕后胶条的开裂、老化脱落等,使用寿命更长,防尘防风密封效果更强。

图16 三道TPE 胶条密封

2.7 无障碍门槛设计

阿鲁特系统门窗在做好产品与技术运用的过程中,十分重视整窗使用过程中的人性化设计,本着为用户提供产品极致体验的原则,在产品设计的每一个环节上力求方便、简洁、人性化。

阿鲁特平开门( 图17) 及提升推拉门( 图18),门槛均采用无障碍设计,为了保证保温性能(图19),材料均为成品复合材料。

门槛采用铝合金GFK 复合结构,较低的滑轨设计,配合地板砖的厚度,可以很好地实现隐藏式的门槛外观,实现自由通行,满足国内消防规范要求。

图17 平开门无障碍门槛设计

图18 提升推拉门无障碍门槛设计

图19 平开门无障碍门槛热工计算

2.8 窗内侧采用德国宏舒赫覆膜工艺

德国宏舒赫膜(图20)是配套宝马汽车内饰和LV包外饰等高档用品的专业装饰化产品。该膜以其优越的纹理结构和超强的抗划伤、抗老化等性能得到了越来越多高端奢侈用品的使用。阿鲁特系统门窗内侧就采用了该膜作为内饰,各种颜色可定制,实现多种选择。而且该膜为冷膜,可以有效降低型材外表面的温度,抑制型材因高温产生的膨胀变形。

图20 新款宏舒WOODEC 系列

3 外挂式系统门窗安装工法

根据被动式建筑的施工要求,需要用外墙保温覆盖窗框,所以,在做保温施工前,就得先把门窗安装完毕。这种施工方法,受人为因素的影响特别大,无法有效解决对门窗产品的防护,门窗或多或少会受到各种磨损和污染。

随着国家对建筑节能标准要求的不断提高,被动式建筑以及各类配套产品得以大量应用和推广。特别是对门窗而言,“三分生产,七分安装“直接说明了门窗安装过程的重要性。但由于受工程时间进度的影响,门窗的安装与其他施工工艺得不到有效衔接,特别是中国建筑受人为施工因素影响,洞口粗糙,不方便整幢楼宇的安装施工。即使是提前完成门窗的安装,不也保证不了门窗性能的完好无损,而且还会因施工过程的不可控因素出现门窗的划伤、污染等情况,严重影响了门窗的性能和质量,进而影响到整个建筑的顺利验收。

为此,针对超低能耗被动式建筑门窗的安装工艺进行完善和提升,有利于整个行业的进步和发展。外挂式门窗系统定型框就很好地解决了窗的保温和防水问题,同时,配套采用外挂式门窗系统的施工工艺,大大提高了门窗的性能和使用品质。

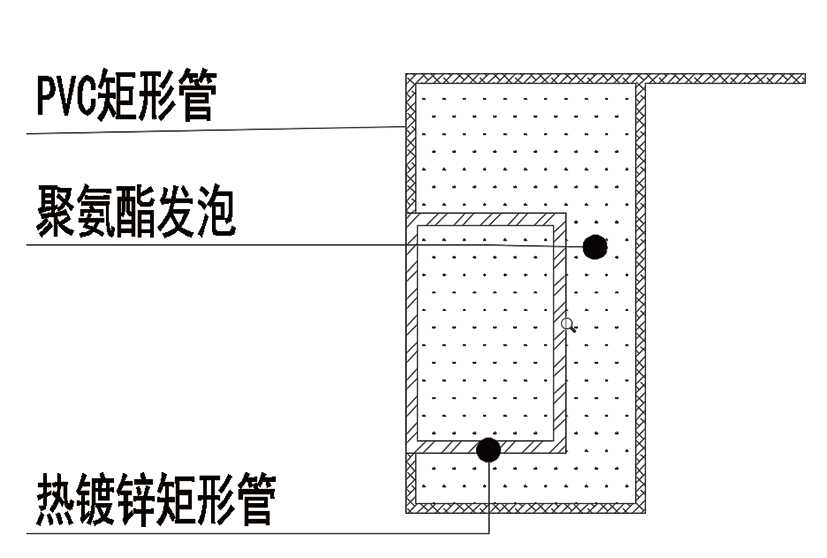

3.1 外挂式系统门窗定型框

外挂式门窗定型框是适用于超低能耗建筑标准门窗系统重要的组成部分,是对超低能耗门窗系统安装工艺的完善和有益补充,可以有效解决在建筑施工过程中出现的各类门窗问题隐患,是一种先进的超低能耗门窗系统集成安装技术。由钢衬、PVC 两种材料组成,腔室内全填充聚氨酯发泡材料。其中,钢衬壁厚为3mm,塑型材壁厚为2.5mm(图21)。

定型框图例:

图21 定型框截面

定型框特点说明:

(1)钢衬主要起到结构支撑的作用,保证附框的结构强度满足窗扇的安装需求。

(2)外层PVC 材料主要起到保温防水的作用。PVC 材料具有良好的保温性能,加上其自身具备的防水和耐水性,可以起到防水保温双重作用

(3)在附框腔室内全填充聚氨酯发泡材料,进一步保证附框的保温节能效果

(4)通过全填充式发泡技术,把聚氨酯发泡材料全部注满整个框体内腔。加上聚氨酯材料的粘合作用,使定型框内外结构形成一个有机的整体,更加坚固耐用

(5)具备耐火性,使用螺钉连接起定型框与窗框的钢衬,使其完全形成一个整体,结构坚固耐用。再加上PVC 型材的阻燃属性,遇火碳化,不轻易出现窗框坠落。

(A) 一般而言,PVC 材料在遇火温度达到240℃~ 340℃时出现燃烧,然后加温至400℃ -470℃时发生碳化。这个过程延续时间可达0.5-1 个小时。

(B)聚氨酯材料具有阻燃性好的特点,材料离火3 秒即自熄, 表面出现炭化能阻止燃烧, 且不会产生熔滴。聚氨酯在添加阻燃剂后,是一种难燃的自熄性材料,它的软化点可达到250℃以上,仅在较高温度时才会出现分解:另外,聚氨酯在燃烧时会在其泡沫表面形成碳化层,这层碳化层有助隔离下面的泡沫,能有效地防止火灾蔓延。而且,聚氨酯在高温下也不产生有害气体(C)钢是含少量炭的铁合金的通称,合金的熔点比组成它的金属低,普通钢材的熔点为1500℃左右,耐火时间约为2 小时。

(6)外挂式系统门窗定型框属于整个系统门窗重要的组成部分。在实际施工过程中,通过分体式安装方式,先安装好定型框之后,可以实现交叉式施工,而不影响后面的门窗安装,可以有效地解决传统建筑施工过程中出现的因先安装窗子而造成的污染、划伤等质量隐患。方便了施工,缩短了施工周期。

(7)通过采用外挂式系统门窗的施工法,采用三层防水、保温、密封等先进的施工工序,满足了超低能耗建筑门窗更高的保温、密封、防水等处理要求,是目前最先进的外挂式门窗安装施工解决方案。

3.2 外挂式系统门窗施工法

因为是后塞口安装工艺,门窗在与外墙保温相交接的位置就会出现缝隙,而有了缝隙,就意味着存在保温、防水、密封等隐患。针对出现的缝隙,在做施工时,通常先用预压膨胀胶带作为外侧防水密封,中间采用保温预压膨胀胶带与聚氨酯发泡结合,室内侧则采用防水隔汽膜密封(图22)

图22 安装节点

具体施工分4 个步骤:

(1)定型框与墙体之间

1)将附框与墙体之间通过定制的“L”型五金连接件进行连接、固定。

2)五金连接件,一侧与墙体直接固定,一侧与定型框进行连接固定。

3)五金连接件与墙体之间填加保温隔热膨胀棉。

(2)定型框与外墙保温材料

1)保温材料的安装以定位角码宽度为参考,不得超越定位角码的宽度。

2)安装完保温材料,将定位角码拆除,并用泥灰抹平、抹匀。

3)保温材料与定型框或窗框之间预设保温防水二合一膨胀棉。

(3)窗框与保温材料

1)保温材料以覆盖至窗框外侧2/3 处为宜。

2)窗框外侧与保温材料之间的缝隙预压二合一(防水、保温)膨胀棉。

3)在室内侧采用防水隔汽膜做密封处理。

(4)定型框与窗框之间

1)先把窗框和定型框进行连接固定。

2)窗框底部增加垫高型材,为安装披水板和窗台板等预留空间。

3)垫高料内侧部分(室内)加膨胀棉,做好密封处理,同时铺设防水隔汽膜。

4)垫高料外侧部分(室外)加披水板,解决排水问题。

通过上述4 步施工法,既实现了门窗安装的“零污染、零划伤”,加快了工期质量,又很好地实现了门窗安装的防水密封效果。

4 结语

Aluplast 作为一家有着丰富门窗行业经验的系统供应商,在门窗制造与研发领域积累了大量先进的技术,对于帮助和提高中国超低能耗被动式建筑门窗标准和质量等具有十分重要的推动作用。在整个门窗系统建设中,安装环节尤其重要,一直在众多门窗企业乃至整个行业当中讳莫如深。阿鲁特公司结合中国建筑节能要求和丰富的现场施工经验,建立和完善了一套真正属于中国市场的超低能耗被动式门窗系统安装工艺,是对整个门窗行业标准和规范的积极探索和有益补充。

只有走出价格竞争的泥潭,我们的门窗行业才会有更广阔的发展空间;只有建立高品质的全生态系统化产品,我们的行业才能有一个更美好的未来。这是每一个有社会责任的企业都应该潜心学习和研究的。鉴于水平有限,我们愿意与更多行业专家及同仁一同探讨更多的门窗系统技术,共同促进行业的发展与进步。

作者

阿鲁特节能门窗有限公司 马广明