passivehouse.kcpc.com.cn 主办:住房和城乡建设部科技与产业化发展中心

1 前言

随着现代化进程的加快,污染问题也越来越严重。空气中漂浮的颗粒物浓度超标,由此形成的雾霾天气不仅影响人们的生活,更是严重危害人民的身心健康;水资源的匮乏也使得污水处理问题引起人们的极大关注。因此,开发出有效拦截污染物的过滤材料是全世界共同的目标。静电纺制备的纤维直径可达到微纳米级,且纤维直径在一定的程度上可以进行有效调控,大到几微米小到几十纳米。静电纺丝纳米纤维因其优良的性能被引入过滤领域,表现出极大的优势。

2 静电纺丝的发展

静电纺丝即高分子流体在电场下受到静电力而拉伸成丝的过程,最终固化形成纤维。其最早可以追溯到 18 世纪中,一种牛顿流体的静电雾化。但是真正被世人认可的静电纺丝的开端是 1934 年 Formhals 申请的关于纺丝装置的专利 [1-3],这是首次利用高压静电制备纤维的装置,其专利详细描述了高分子溶液如何在高压静电场中形成射流。随后很长一段时间内,科研人员在静电纺丝的装置上做了大量的研究,发明了一系列的专利,但引起的关注并不大。直到 20 世纪 90 年代,随着纳米技术的发展,静电纺丝工艺作为一种简便有效地制备纳米纤维的方法引起人们的广泛关注。美国阿克隆大学 Reneker 团队对静电纺丝的纺丝过程,射流变化,纤维形态以及机械性能做了深入的研究 [4-7]。静电纺丝进入蓬勃发展的阶段,静电纺丝的研究主要分为四个方面:(1)不同聚合物的可纺性研究,工艺参数的影响和优化;(2)静电纺纳米纤维结构的调控;(3)静电纺纳米纤维的应用;(4)静电纺的批量化生产问题。文章数量的增长速度达到每年两倍,到了最近几年,每年 2000多篇文章被发表出来。

现如今已经有 100 多种天然的、合成的高分子聚合物被纺成微纳米纤维。静电纺丝制备的纤维直径小,比表面积大,相对密度小,成膜后具有三维结构,有较高孔隙率,因而具有良好的过滤性、阻隔性、透气性和稳定性等。根据纳米纤维膜的这些显著特征,其被广泛应用于过滤 [8]、组织工程 [9-10]、传感器 [11-12] 和防护 [13-14]等方面,尤其是在过滤领域有着不可忽视的优势。与熔纺相比,静电纺丝单个喷头的产量约是商业高速熔纺工艺的千分之一,约为 0.01 ~ 0.1 g/h,由于静电纺丝喷头之间电场相互干扰,高速熔纺中多喷头的排布方式也不再适用于静电纺丝,并且普通静电纺亚微米纤维粗细分布不均,孔隙大小也不均一,这抑制了纳米纤维膜在商业中的应用。

随着各类高产量静电纺丝喷头的出现,国内外逐渐涌现出一批开发静电纺丝亚微米纤维中试机及生产线的厂家,美国、捷克、日本和韩国等都致力于实现静电纺丝的产业化生产。但是,目前市面上的各类静电纺丝中试机及生产线大多采用多针头纺丝组件,提高静电纺丝产能有限,且得到的亚微米纤维直径分布跨度很宽。同时,多针头纺丝供液设备复杂、针头易堵塞等技术问题,导致无法连续生产。以 Elmarco 为代表的少数公司则开发了无针式多射流静电纺丝喷头静电纺丝生产线,有效地改善了多针头式生产设备面临的部分技术难题。然而,上述静电纺丝设备需要面对的另外一个重要的工艺问题则是喷头的组装,因为静电纺丝喷头之间电场相互干扰,高速熔纺中多喷头的排布方式不再适用于静电纺丝。

东华大学覃小红团队 [15] 设计开发了相位补偿式成网静电纺丝连续生产线,采用相对静止电场设计方案,实现射流在纺程中电场稳定;采用金字塔形自由液面纺丝喷头,实现了高速横移纺丝液面形态持续稳定;采用纵、横向张力协调控制技术,实现基布在静电纺丝工作区域中平整,保证纤网在 CD 方向和 MD 方向都无折痕,提高产品稳定性和使用性能。该生产线的生产率约为 200 m²/h,比传统的单针静电纺丝高出数百倍,极大地推动了静电纺丝纳米纤维产业化的进程。此外,利用该生产线生产出的各种纳米纤维膜纤维直径离散小,分布均匀,在过滤领域取得不错的效果 [16-17]。

3 静电纺纤维膜在过滤领域的应用

纤维过滤器由于其结构简单和材料成本低而被广泛应用于过滤领域。早在第一次世界大战时就出现了以石棉纤维作为滤料的防毒面具 [18]。通常情况下,过滤效率与过滤材料中纤维的细度有紧密的关系,当纤维直径≤ 0.5 μm 时,在压降不变的前提下,可有效提高纤维网的过滤效率。一般非织造无纺基布的纤维直径为~ 12 μm,而亚微米纤维直径为~ 250 nm,两者相差约两个数量级。静电纺纳米纤维纤维直径小,孔隙率高,在过滤方面有着广泛的应用前景。根据过滤介质的不同,一般将过滤分为空气过滤和液体过滤。目前静电纺纳米纤维在过滤领域主要应用在空气过滤和液体过滤,通过将杂质截留在膜的表面或者内部以达到净化目的。

3.1 空气过滤

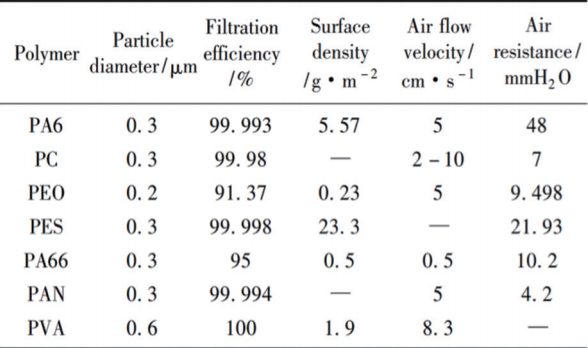

早在 2007 年 Yun[19] 等就证实了静电纺纳米纤维膜比之商用过滤膜在空气过滤方面有着明显的优势。他们利用静电纺丝的方法制备出了平均直径在 270 ~ 400nm的聚丙烯腈(PAN)纳米纤维膜。与传统的由聚烯烃和玻璃纤维制成的商用过滤器相比,静电纺制备的纳米纤维直径更均匀。测量纳米颗粒通过过滤器的渗透结果表明,静电纺丝纳米纤维膜制备的过滤器的过滤效率是纳米纤维膜厚度的函数,在与商业过滤器具有相同的过滤效率时,所需要的纤维膜的厚度更小质量更轻。聚酰胺(PA)[20]、聚碳酸酯(PC)[21]、聚醚砜(PES)[22] 等多种静电纺丝纳米纤维过滤膜材料也相继被开发出来,其空气过滤性能均超过市场商业用过滤膜,几种静电纺丝纳米纤维膜的空气过滤性能如表 1 所示 [23]。

表 1 几种静电纺纳米纤维膜的空气过滤性能 [23]

但单一的纳米纤维膜普遍存在着随着纤维膜厚度增加滤效增加,滤阻也成指数增加的问题,随之还有纳米纤维膜强度不高,不耐酸碱,不耐高温,容尘量少,寿命短,这就限制了膜过滤材料的使用范围。现如今空气过滤用静电纺丝纳米纤维的研究集中在如何做到高效低阻;利用复合,改性或涂覆的方式以提高耐性,扩大适用范围;空气过滤用纳米纤维膜的多功能化,例如抗菌。

Gao 等 [17] 通过可控制的多喷射自由表面静电纺丝制备出由三元结构组成的复合纳米纤维膜,包括支架纳米纤维,微球和薄纳米纤维。微球增大了纤维间的空隙,降低了压降,直径为 84nm 的薄纳米纤维与支架纳米纤维交织在一起,提高了空气中颗粒的碰撞概率,保证了过滤性能。所制备的复合膜显示出对 NaCl 气溶胶颗粒的过滤效率达 99.99%,压降为 126.7Pa。

Zhang 等 [24] 以聚酰亚胺(PI)作为原料利用静电纺丝制备出了具有高热稳定性的纳米纤维膜,在25℃~ 370℃时,聚酰亚胺纳米纤维空气过滤器能够保持 >99.5%的过滤效率,同时压降非常低,在现场试验中表明 PI 纳米纤维膜可以在高温下有效去除汽车尾气中的 99.5% 的 PM 颗粒物。

Lin 等 [25] 通过静电纺丝制备出离子液体二乙基磷酸二氢铵(DEAP)改性的 PAN 纳米纤维,DEAP 具有高粘度和亲水性,DEAP 的改性有效地改变了 PAN纳米纤维的形态(粗糙度)和表面性质(亲水性),使得 PAN/DEAP 纳米纤维膜在封闭的静态系统中具有优异的 Pm².5 捕获能力。

Fang 等 [26] 用大豆分离蛋白(SPI)/ 聚乙烯醇(PVA)体系静电纺丝制备了一种可生物降解的多功能空气过滤膜,纳米纤维膜的最佳材料比和面密度的加载过滤效率可达 99.99%,并且显示出对大肠杆菌的抗菌活性。实验证明具有适当材料成分和微观结构的 SPI/PVA 混合纳米纤维膜可用作新型高性能环保过滤材料。

Choi 等 [27] 通过静电纺丝技术合成的草药提取物掺入(HEI)纳米纤维及其在抗菌空气过滤中的应用有效的空气过滤器,过滤效率为 99.99%,对表皮葡萄球菌的抗菌活性为 99.98%。实验证明,空气过滤中的草药提取物 / 聚合物混合纳米纤维可能具有控制室内空气质量以抵抗危险的生物气溶胶的潜力。

3.2 液体过滤

由于全球性水资源的匮乏,污水处理问题引起人们极大地关注,早在 19 世纪便开始了液体过滤技术的相关研究。传统液体分离技术能耗高,效率低,人们需要一种高效低耗的技术取代传统液体分离技术,膜分离技术应运而生。膜技术可根据膜分离原理和膜性质分类,如微滤(MF),超滤(UF),纳滤(NF)等。与通过其他方法制造的膜相比,通过静电纺丝制备的纳米纤维膜效果更好,因为它们的孔隙率更高并且孔径可以从亚微米水平到几微米进行定性优化。由于滤膜孔隙极小,可以在一定的推动力作用下去除水中的细菌、病毒、有机物和溶解性物质等。这就要求液体滤膜比起空气滤膜需要更强的物理机械性能、防污性、耐受性以及恰当的亲疏水性等。

Yalcinkaya 等 [28] 研究了层压对 PAN 和聚偏二氟乙烯(PVDF)多层纳米纤维膜性能的影响,层压压力会对膜的平均孔径、透气性、破裂强度和透水性等产生影响,优化层压技术便能生产出更适合液体过滤的多层纳米纤维膜。

Li 等 [29] 通过静电纺丝将四丁基氯化铵(TBAC)加入 PVDF 纺丝溶液中制备了一种新型树状纳米纤维 膜(PVDF-TLNM)。PVDF-TLNM 由直径为100 ~ 500nm 的树干纤维和直径为 5 ~ 100nm 的树枝状纤维组成,亲水性得到显著改善。PVDF-TLNMs(0.15mol·L-1)对 0.3μmPS 颗粒和高纯水通量的保留率超过 99%。该研究表明了 PVDF-TLNM 具有良好的微滤应用潜力。

Yoon 等 [30] 开发出一种新型的高通量超滤或纳滤复合膜,包含一层亲水但耐水的壳聚糖涂层,一个不对称的电纺 PAN 纳米纤维中间层和一个非织造 PET 基板支撑层。这种纳米纤维复合膜可以代替传统的多孔膜,并且表现出更高的水过滤通量。通过改变纤维直径(约100nm)来部分地控制非织造纳米纤维支架的互连孔隙率,在 24 小时的操作中,表现出通量率比商用 NF 膜高一个数量级,同时保持相同的废油 - 水过滤排斥效率(>99.9%)。研究者根据实验结果预计通过顶层的涂层改性(例如 PEG 接枝的壳聚糖和其他水凝胶)和涂层厚度的减少,可以进一步改善通量率和结垢问题。总之,疏水性和亲水性聚合物都已经作为用于 UF 膜制造的多孔基材,而亲水性基材对于大多数归因于防污性能的应用可能更好。需要进一步开发以优化顶部涂层的网络结构和厚度,以增强水渗透性,亲水性和防污性能。

YuanLiao 等 [31] 通过静电纺丝在非织造载体上制备出以多孔聚偏二氟乙烯 - 二氧化硅复合纳米 / 微珠为顶层和 PVDF 纳米纤维为中间层的新型复合膜,并修改复合膜的表面提高表面自由能。此膜在空气中超疏水性,水下超疏油性和油下超疏水性,可以处理各种类型的油 / 水混合物,从简单的层状溶液到乳液(包括不含表面活性剂或表面活性剂稳定的水包油和油包水乳液),无需外部驱动力或超低压。它显示出高达2000 L/m²·h 的通量和交叉流过滤过程中的高分离效率(>99.99%)。

静电纺丝是一种可行的技术,用于制造具有高表面孔隙率和互连孔结构的膜材,用于压力驱动的分离过滤过程。由于静电纺丝不能一步生成具有纳米尺寸孔的致密膜,因此大多数先前的工作集中于膜的设计和开发以探索其应用。然而,缺乏对高压下选择性层的稳定性的研究,膜在实际水处理中防污性能以及规模化生产限制了它们的实际应用。

4 展望

近几十年来,静电纺丝已成为全球公认的制造纳米纤维的最简便的方法。纳米纤维膜的高比表面积,高孔隙率,功能纳米材料的简便结合和多样化的结构,使它们对学术研究和工业应用极具吸引力。目前的静电纺丝工艺发展日益成熟,在不同纤维层复合方面,研究人员也进行了很多研究工作,但是在滤材的结构设计、制成品的环保降解性能、滤材长时间运行过程中过滤效率、阻力、容尘量等随时间的变化趋势等的研究则相对比较少,预测评估滤材在整个寿命周期内过滤效率和阻力情况的能力比较薄弱,应当加强这方面的研究。在建立孔隙率、孔径大小与过滤性能相关性等方面的研究较少,应当加强结构与过滤性能相关性方面的研究。纳米纤维膜的多功能化也是目前研究的一大方向。国内外现有的过滤材料一般只能净化 10μm 左右及大于 10μm的颗粒。而颗粒物直径< 10μm 的称为可吸入颗粒物(PM10), 可以通过呼吸进入人体的上、下呼吸道。尤其是直径< 2.5μm 的细颗粒物(Pm².5),可通过上、下呼吸道,到达肺部沉积,甚至通过肺部进入人体血液,加之细颗粒物上富集了重金属、酸性氧化物、有机污染物(如多环芳烃等),并且是细菌、病毒和真菌的载体,对人体的健康带来了重大威胁。被动式超低能耗建筑有着苛刻的室内空气质量标准,采用有组织的换气系统,需要比一般新风系统更加彻底的隔绝外界的 Pm².5 等各类污染物,相信随着技术的进步,静电纺纳米纤维在被动式建筑空气过滤领域的应用会越来越广。

参考文献:

[1] A. Formhals. Process and Apparatus for Preparing Artificial Threads: US Patent, 1975, 504 [P]. 1934-10-2.

[2] Formhals. Artificial Threads and Method of Producing Same. 1940.U.S. Patent No.2187306. Washington, DC: U.S. Patent and Trademark Office.

[3] Formhals. Method and apparatus for spinning. 1944. U.S. Patent No.2349950. Washington, DC: U.S. Patent and Trademark Office.

[4] Doshi J, Reneker D.H. Electrospinning Process and applications of electrospun fibers. Journal of Electrostatics, 1995, 35(2-3): 151-160.

[5]Srinivasan G, Reneker D.H. Structure and morphology of small diameter electrospun aramid fibers. Polymer International, 1995, 36(2): 195-201.

[6]Fong H, Chun I, Reneker D.H. Beaded nanofibers formed during electrospinning. Polymer, 1999, 40(16): 4585-4592.

[7]Jong Sang Kim, Reneker D.H. Mechanical Properties of composites using ultrafine electrospun fiber[J]. Polymer Composites, 2010, 20(1): 124-131.

[8] 覃小红 , 王善元 . 静电纺纳米纤维的过滤机理及性能 [J]. 东华大学学报 : 自然科学版 , 2007, 33(1): 52-56.

[9] Jia L, Prabhakaran M P, Qin X H, et al. Biocompatibility evaluation of protein-incorporated electrospun polyurethane-based scaffolds with smooth muscle cells for vascular tissue engineering [J]. Journal of Materials Science, 2013, 48(15): 5113-5124.

[10] Jia L, Prabhakaran M P, Qin X H, et al. Stem cell differentiation on electrospun nanofibrous substrates for vascular tissue engineering [J]. Materials Science and Engineering C, 2013, 33(8): 4640-4650.

[11] Zhang H N, Li Z Y, Liu L, et al. Enhancement of hydrogen monitoring properties based on Pd–SnO2 composite nanofibers [J]. Sensors and Actuators B: Chemical, 2010, 147(1): 111-115.

[12] Zhang H N, Li Z Y, Wang W, et al. Na+-doped zinc oxide nanofiber membrane for high speed humidity sensor [J]. Journal of the American Society, 2010, 93(1): 142-146.

[13] Gorji M, Jeddi A A A, Gharehaghaji A A. Fabrication and characterization of polyurethane electrospun nanofiber membranes for protective clothing applications[J]. Journal of Applied Polymer Science, 2012, 125(5): 4135-4141.

[14] Pant H R, Bajgai M P, Nam K T, et al. Electrospun nylon-6 spider-net like nanofiber mat containing TiO 2, nanoparticles: A multifunctional nanocomposite textile material[J]. Journal of Hazardous Materials, 2011, 185(1): 124.

[15] Jiang G, Zhang S, Qin X. High throughput of quality nanofibers via one stepped pyramid-shaped spinneret[J]. Materials Letters, 2013, 106(106): 56-58.

[16] 张娇娇 , 左晓飞 , 覃小红等 . 聚多巴胺涂覆改性聚丙烯腈纳米纤维膜及其油水分离性能 [J]. 东华大学学报 ( 自然科学版 ), 2018, 44(01): 10-17+32.

[17] Gao Hanchao, Yang Yuqiong, Akampumuza Obed, et al. A low filtration resistance three-dimensional composite membrane fabricated via free surface electrospinning for effective Pm².5 capture[J]. Environmental Science: Nano, 2017, 4(4): 864-875.

[18] 李永建 , 李从举 . 空气过滤用静电纺纳米纤维材料的研究进展 [J]. 化工新型材料 , 40(3): 18-21.

[19] Yun K M, Hogan Jr C J, Matsubayashi Y, et al. Nanoparticle Filtration by Electrospun Polymer Fibers[J]. Chemical Engineering Science, 2007, 62(17): 4751-4759.

[20] Ahn Y, Park S, Kim G, et al. Development of High Efficiency Nanofilters Made of Nanofibers[J]. Current Applied Physics, 2006, 6(6): 1030-1035.

[21] Kim S J, Nam Y S, Rhee D M, et al. Preparation and Characterization of Antimicrobial Polycarbonate Nanofibrous Membrane [J]. European Polymer Journal, 2007, 43(8): 3146-3152.

[22] Nakata K, Kim S H, Ohkoshi Y, et al. Electrospinning of Poly(Ether Sulfone) and Evaluation of the Filtration Efficiency[J]. Sen-I Gakkaishi, 2007, 63(12): 307-312.

[23] 丁彬 , 俞建勇 . 静电纺丝与纳米纤维 [M]. 北京 : 中国纺织服装出版社 , 2011.

[24] Zhang R. F, Liu C, Hsu P. C , et al. Nanofiber Air Filters with High-Temperature Stability for Efficient Pm².5 Removal from the Pollution Sources[J]. Nano Letters, 2016, 16(6): 3642-3649.

[25] Jing L, Shim K, Toe C. Y, et al. Electrospun Polyacrylonitrile-Ionic Liquid Nanofibers for Superior Pm².5 Capture Capacity[J]. ACS Appl Mater Interfaces, 2016, 8(11): 7030-7036.

[26] Fang Qun, Zhu Ming, Yu Siruo, et al. Studies on soy protein isolate/polyvinyl alcohol hybrid nanofiber membranes as multi-functional eco-friendly filtration materials[J]. Materials Science and Engineering: B, 2016, 214: 1-10.

[27] Choi J, Yang B. J, Bae G. N, et al. Herbal Extract Incorporated Nanofiber Fabricated by an Electrospinning Technique and its Application to Antimicrobial Air Filtration[J]. ACS Appl Mater Interfaces, 2015, 7(45): 25313-20.

[28] Yalcinkaya F, Hruza J. Effect of Laminating Pressure on Polymeric Multilayer Nanofibrous Membranes for Liquid Filtration[J]. Nanomaterials (Basel), 2018, 8, 272

[29] Li Z, Kang W, Zhao H, et al. A Novel Polyvinylidene Fluoride Tree-Like Nanofiber Membrane for Microfiltration[J]. Nanomaterials (Basel), 2016, 6, 152.

[30] Yoon Kyunghwan, Kim Kwangsok, Wang Xuefen, et al. High flux ultrafiltration membranes based on electrospun nanofibrous PAN scaffolds and chitosan coating[J]. Polymer, 2006, 47(7): 2434-2441.

[31] Liao Yuan, Tian Miao, Wang Rong. A highperformance and robust membrane with switchable super-wettability for oil/water separation under ultralow pressure[J]. Journal of Membrane Science, 2017, 543: 123-132.

作者

东华大学纺织学院方梦珍 张弘楠 覃小红

中材科技股份有限公司匡宁

欢迎订阅《建设科技》杂志(半月刊)

国内邮发代号:2-543

账 号:0200049309201072985

单位全称:北京康居认证中心

定 价:15元/本

开户银行:中国工商银行股份有限公司四道口支行

邮 箱:kcpc409@126.com